設営78日目

作成開始!

バックレストを自作する際の作業の手順は、

前回の最後にも記載したが、こんな感じだ!

・ベースの型紙作成

・ベース作成

・ウレタン積層

・ウレタン切削(形状形成)

・表皮の型紙作成

・表皮切り出し

・表皮縫製

・タッキング

内容が割と多いので、

今回は4番目の”ウレタン切削”

の工程までの説明となります。

なお、この工程は、

バイクのシートを自作したいといった場合にも

役立てる事ができるのではないかと思います。

ベースの型紙作成

バックレストは、言わばクッションなのですが、

その形を維持するためには、

全てが柔らかなウレタンとするより、

何かしらのベースを備えるようにした方が良いと思ったのです。

このため、トップボックスにおいてバックレストの取り付け面

となりそうな部分に紙を当てて、

段差のある部分に癖をつけるように押し当てる

ことで紙に折り込み線を入れました。

この時、取り付けボルトの位置が決まっていれば、

併せて折り目や印をつけるようにしましょう。

そんなしちめんどくせぇ事しないで、

イメージで切り抜けばいいじゃねぇか!

オリジナルなんだろ?(゚Д゚)ノ

何でもそうだけど、モノづくりっていうのは、

基礎となる部分が大事なんだよ!

だからベースは丁寧に作った方が良いと思うんだ!

そして、その折り込み線をトレースするように

鉛筆やマジックなどで線を描きます。

必ずしもトレース作業はやらなくても良いとは思うのですが、

型紙を切り抜く際に折り込み線だけだと切り抜く形状の

判断し辛くなる部分もあるかと思ったため、

トレースをしてみました。

取り付け面に合わせた線のトレースを終えた後、

型紙を切り抜きます。

型紙の切り抜きは、単純に線に沿って切り抜くだけです。

ここで、大抵の場合、取り付け面は左右対称となります。

このため、開いた状態の型紙をそのまま切り抜いても良いのですが、

真ん中で型紙を折り、片方の線に合わせて切り抜く事で、

線対称な型紙を作成する事ができます。

ベース作成

ベースの型紙が出来上がったら、

この型紙に基づいてベースを作成します。

ベースは、ある程度の硬さがある素材であれば

何でも良いと思いますが、

今回は、たまたま手元にあったべニア材(いわゆる合板)を使いました。

丁寧に!

とか言っておきながら適当な材料使うんだな( ゚Д゚)ノ

手元に余っている素材を使う・・・

さ、サステナブルの一環だよ!

素材のリサイクルで持続可能な

環境づくりに貢献したって訳だな(・∀・)

モノは言いようだな・・・

表皮をとめるタッキングで使う針の長さは7mm程度が良い

とされているため、通常であればベースには、

1cm程度の厚みがある事が望ましいのですが、

今回は手元にあった素材を利用したため、

5mm厚の板としました。

針先が飛び出したとしても、

反対側に重ねたウレタンが受け止めてくれるため、

このような厚みでも問題無いと考えたためです。

合板材の良いところは、安価で強度が高く、

癖や反りが出にくいといった点です。

同様に、強度が高く癖や反りが出にくい素材として

MDFという素材(圧縮合板)がありますが、

こちらの素材は水分に弱く、

水に濡れると膨張したり、

割れやすくなったりしてしまうという難点があります。

ベースの切り出しは、合板材に型紙を重ねて、

型紙に合わせた形状を書き写します。

型紙のトレースを終了した後、

合板材に描いた形状に沿って切り抜きます。

合板材の切り抜きは、

一般的な鋸などを使っても可能ですが、

円弧部分が多かったり、

複雑な形状である場合には、

電動の糸鋸などがあると便利でしょう。

合板材は、切り抜いてそのままベースとしても良いのですが、

見た目があまりよくないため、

今回は、アクリルスプレーで塗装することで、

外周保護と化粧の両立を図ることとしました。

ウレタン積層

ベースが出来上がったら、

いよいよバックレストのクッションを構成するウレタンの貼り付けです!

ウレタンにも色々種類があり、

いわゆるスポンジのように柔らかな発泡ウレタンの他、

少し固めの高反発ウレタン、

反発が緩やかな低反発ウレタンなど様々です。

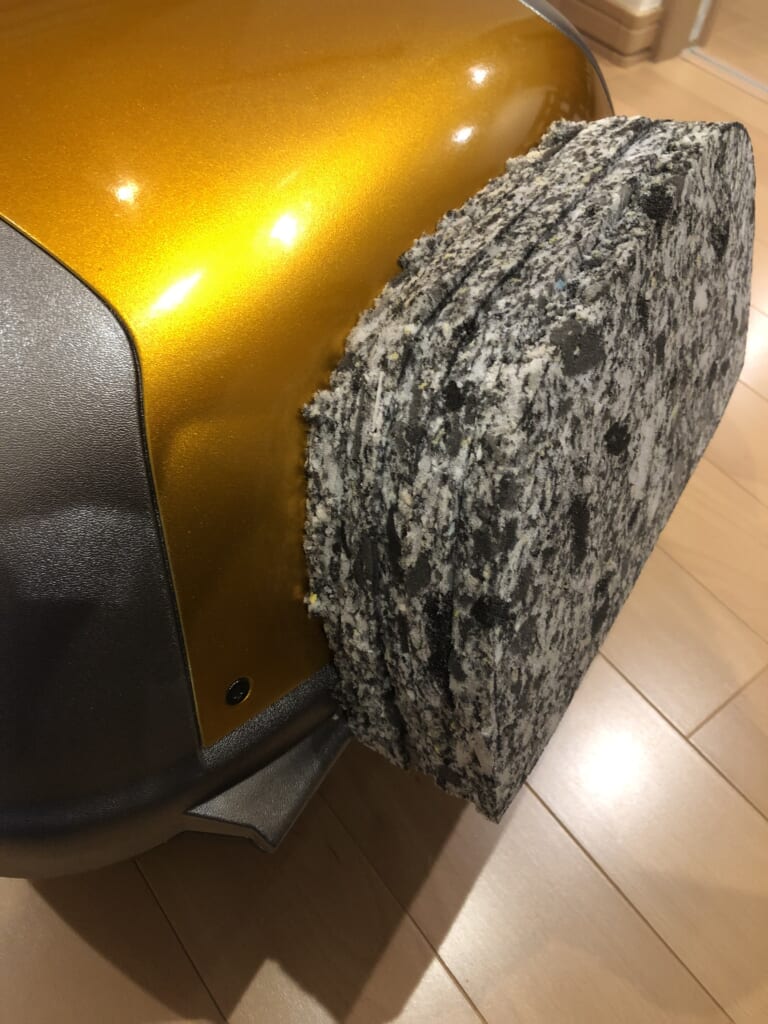

今回仕様したウレタンは、

シートやクッションの補修で多様されるチップウレタンというものです。

チップウレタンというのは、様々な形や大きさ、

硬さのウレタン片を集成して作った集合材です。

様々な硬さや柔らかさ、

反発力が混合しているところが

シートやクッションの素材として適しているのかもしれません。

チップウレタンは、通販などでも買えますが、

今回は巨大ホームセンターのジョイフル本田さんの、

椅子補修コーナーで購入してきました。

縦横400mm、厚さ20mmのサイズを2枚です。

このチップウレタンをベースよりもやや大きなサイズで数枚切り出します。

最初は、線に沿ってカッターで切り抜くようにしていたのですが、

大きめのハサミの方が早く、

かつ綺麗に切れる事に途中で気づきました^^;

シートの加工とかで検索するとカッター

などで切り出す事が多いけど、

ハサミが綺麗で早いってのは意外だな!

カット可能な厚みだったら、ハサミを使うのが断然

早いし、綺麗に切れるよ!

欲しい厚み分の枚数を切り出したら、

これをベースに貼り重ねていきます。

この時、ベースに対しては、

ベースをトップボックスに固定するための

ボルトやナットを事前に取り付けておくようにしましょう!

ウレタンチップを貼り重ねる側からボルトを配置したり、

貼り重ねる側にナットを配置した方が、

出来上がりが綺麗になると共に、

強度を高める事ができるからです。

ウレタンチップの張り合わせに使用したのは、

コニシ株式会社製の万能ボンド“G17”速乾強力タイプです。

ボンドの塗布量は、比較的大胆に、

周囲が浮かないように、外縁に沿うように2重線を描き、

その中は適当に。

量が少ないと剥がれる原因となるので、ケチらずに一気に塗りましょう!

ボンドを塗布してウレタンチップを貼り合わせた後、

張り合わせ方向に力を加えるようにして1日程度放置し、

完全に接着されるのを待ちます。

接着状態が甘いと、

ウレタンチップを削る工程で剥がれてきてしまうからです。

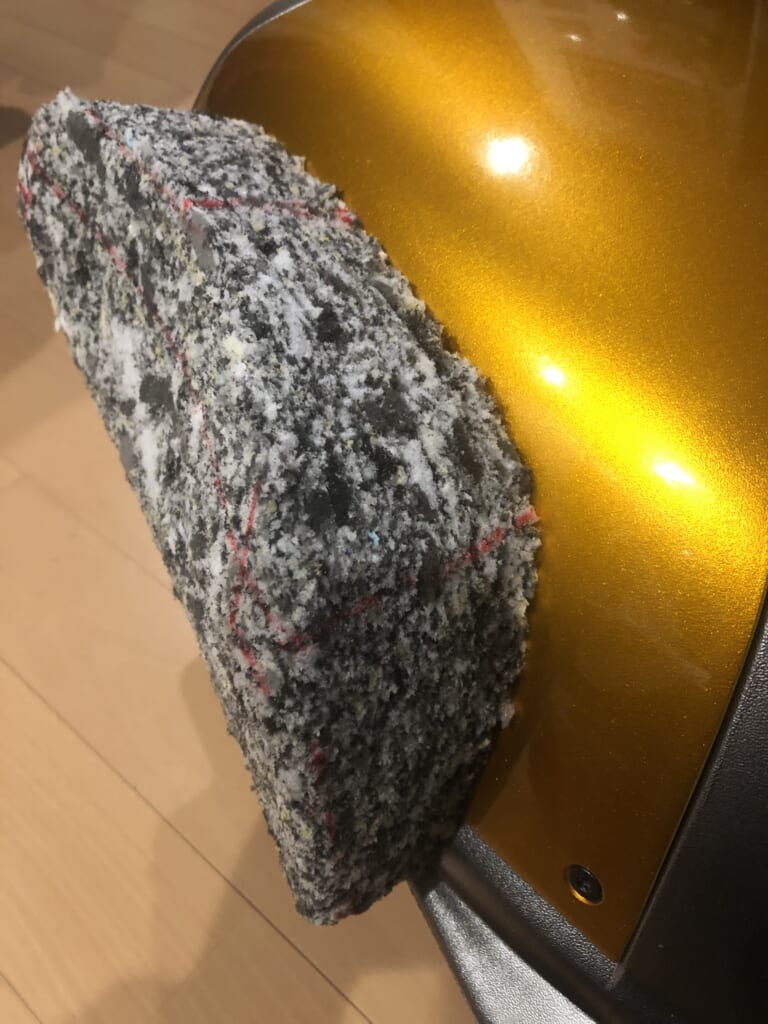

ウレタン切削(形状形成)

ウレタンを貼り合わせてから約1日経過して、

貼り合わせたウレタンが十分に接着された後、

ウレタンを削って形を整えていきます。

シートやバックレストのように、

左右対称な形状を作る場合、

中心線と削る部分などをマーキングしておくと良いでしょう。

削っても同じような色が続く素材の場合、

その凹凸感がわかり辛くなります。

このため、表面に色を付けておくことで、

削った部分と削っていない部分を分かりやすくすることができます。

一定量削り込んだらマーキングという動作を繰り返すことで、

作業に慣れていない素人でも、

ある程度綺麗に形作りをすることができます。

平面的な形状だけでなく、

横からや上からなど、多角的な視点から、

出っ張らせたい部分や凹ませたい部分を検討し、

マーキング→削る、の作業を繰り返していきます。

ザックリと削りたい時は、

カッターや歯の細かい鋸のようなもので削り、

形状を整える場合は、

ヤスリのようなものを使うと良いでしょう。

ここで、一般的なヤスリは、

すぐに目詰まりを起こしてしまうため、

目が抜けていて詰まりにくい“アラカン”という道具を使うと便利です。

50歳前後の人を道具のように酷使するんだな!

鬼か( ゚Д゚)ノ

いや、アラカンという名前の道具であって、

50歳に近い人の事ではないんだよ(=゚ω゚)ノ

てか、50歳前後って、アラカンじゃなくて、

アラフィフじゃね?

※アラカン:アラウンド還暦=60歳前後の事

なお、切削の作業は、

想像しているよりもはるかに周囲を汚します。

作業前にビニールシートなどを敷いて、

周囲に飛散したウレタンを集めやすくしておくと、

作業終了後の片付けが楽になります。

パート3はコチラ

コメント